ഉൽപ്പന്ന പൊതുവായത്:

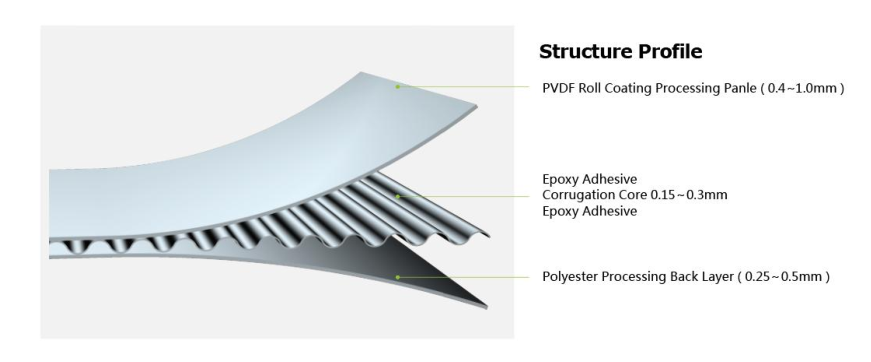

അലൂമിനിയം കോറഗേറ്റഡ് കോമ്പോസിറ്റ് പാനൽ, അലൂമിനിയം കോറഗേറ്റഡ് കോമ്പോസിറ്റ് പാനൽ എന്നും അറിയപ്പെടുന്നു, AL3003H16-H18 അലൂമിനിയം അലോയ് മെറ്റീരിയൽ ഉപയോഗിക്കുന്നു, മുഖം അലൂമിനിയം കനം 0.4-1. ഓം, അടിഭാഗത്തെ അലൂമിനിയം കനം 0.25-0.5mm, കോർ കനം 0.15-0.3mm. ERP സിസ്റ്റം മാനേജ്മെന്റിന് കീഴിലുള്ള അഡ്വാൻസ്ഡ് ഓട്ടോമാറ്റിക് പ്രൊഡക്ഷൻ ഉപകരണങ്ങളിലാണ് ഇത് നിർമ്മിക്കുന്നത്. ഒരേ പ്രൊഡക്ഷൻ ലൈനിൽ കോൾഡ് പ്രസ്സിംഗ് വഴിയാണ് വാട്ടർ വേവ് ഷേപ്പ് നിർമ്മിക്കുന്നത്, തെർമോസെറ്റിംഗ് ഡ്യുവൽ സ്ട്രക്ചർ റെസിൻ ഉപയോഗിച്ച് ആർക്ക് ആകൃതിയിൽ മുഖത്തും താഴെയുമുള്ള അലൂമിനിയത്തോട് പറ്റിനിൽക്കുന്നു, പശ ശക്തി വർദ്ധിപ്പിക്കുന്നു, മെറ്റൽ പാനലുകൾക്ക് മികച്ച അഡീഷൻ ഉണ്ട്. പശ കഴിവ് സ്ഥിരതയുള്ളതാണെന്ന് ഉറപ്പാക്കുകയും കെട്ടിടവുമായി ഒരേ ജീവിതം പങ്കിടുകയും ചെയ്യുന്നു.

അലുമിനിയം കോറഗേറ്റഡ് കോമ്പോസിറ്റ് പാനൽ രണ്ടാം തവണ പ്രോസസ്സിംഗ്:

> മുറിക്കൽ

- അലുമിനിയം കോറഗേറ്റഡ് കോമ്പോസിറ്റ് പാനൽ കട്ടിംഗിന് പ്രത്യേക കട്ടിംഗ് മെഷീൻ ഉപയോഗിക്കണം, ഒരു പരന്ന പ്ലാറ്റ്ഫോമിൽ ഉറപ്പിച്ച ശേഷം രൂപകൽപ്പന ചെയ്ത വലുപ്പത്തിനനുസരിച്ച് മുറിക്കുക.

- കട്ടിംഗ് എഡ്ജ് വളരെ നേർത്തതും വൃത്തിയുള്ളതുമായിരിക്കണം.

> ഗ്രൂവിംഗ്

അലൂമിനിയം കോറഗേറ്റഡ് കോമ്പോസിറ്റ് പാനൽ പ്രോസസ്സ് ചെയ്യുന്നതിനുള്ള പ്രധാന നടപടിക്രമം

താഴെയുള്ള അലൂമിനിയത്തിൽ 0.15-0.2mm ഗ്രൂവിംഗ്. പ്രോസസ്സിംഗ് ആംഗിൾ നിർമ്മിക്കാൻ ശുപാർശ ചെയ്യുന്നു

അടിഭാഗത്തെ അലൂമിനിയവും കോറഗേറ്റഡ് കോറും ഒരുമിച്ച് 91 ഡിഗ്രി കോണിൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു.

1) പ്രോസസ്സിംഗ് സോ താഴെയുള്ള മധ്യ ചിത്രത്തിലെ പോലെ തന്നെയാണ്. R5.5 ഉം ആംഗിൾ 91 ഉം ഉള്ള സോ ഉപയോഗിക്കുക.

ബിരുദം.

2) കൂറ്റൻ ഗ്രൂവിംഗിനായി, ഗ്രൂവിംഗ് ഇൻ പിക്ചർ സോയും മെക്കാനിക്കൽ മൂവിംഗും ഉപയോഗിക്കുക.

ഉൽപ്പാദനക്ഷമത മെച്ചപ്പെടുത്തുന്നതിനുള്ള ഉപകരണങ്ങൾ.

ഗ്രൂവിംഗ്: ഡ്രോയിംഗ് ഡിസൈൻ അനുസരിച്ച്, റിട്ടേണിംഗ് എഡ്ജ് രീതികൾ മുറിക്കണം

ഇടത് ചിത്രം അനുസരിച്ച്.

> മോൾഡിംഗ്

- ഗ്രൂവിംഗിന് ശേഷം രൂപപ്പെടുത്തുക, ഉൽപ്പന്നം ഒരു പ്രത്യേക പരന്ന പ്ലാറ്റ്ഫോമിൽ ഉറപ്പിക്കുക, ഡിസൈൻ ചാർട്ട് അനുസരിച്ച് ബെൻഡിംഗ് ക്ലാമ്പ് ഉപയോഗിച്ച് 90 ഡിഗ്രി കോണിൽ വളയ്ക്കുക.

- വളയുന്ന മൂല ഭാഗം നേരെയായിരിക്കണം (മൂല ഭാഗത്ത് കോട്ടിംഗ് പൊട്ടുന്നത് തടയാൻ, വർക്ക് 10°C ന് മുകളിൽ പ്രവർത്തിപ്പിക്കണം എന്നത് ശ്രദ്ധിക്കുക.

- ഡിസൈനിന്റെ അരികിൽ നിന്ന് കുറഞ്ഞത് 20 മില്ലിമീറ്റർ ഉയരത്തിൽ വളയുന്ന ഈ ആംഗിൾ ഭാഗത്തിന് സിലിക്ക ജെൽ ഉപയോഗിച്ച് മികച്ച വാട്ടർപ്രൂഫ് ഇഫക്റ്റും മറ്റ് ഗുണങ്ങളും നേടാൻ കഴിയും.)

>റോൾ ഗിർക്കുലാർ

- ഉൽപ്പന്ന പ്രോസസ്സിംഗ് ആർക്ക് ഡിഗ്രികൾ, സാധാരണ ത്രീ-റോളർ പ്ലേറ്റ് ഉപയോഗിക്കുക.

-ആർക്ക് ഉൽപ്പന്നങ്ങൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ 100 മില്ലീമീറ്റർ ആരംഭം ഒരു മാനദണ്ഡമായി നിലനിർത്തുന്നു.

- ഉരുളുമ്പോൾ, നിർത്താൻ കഴിയില്ല.

- ലംബ ദിശയിലുള്ള ദിശ, സ്ക്രോൾ വീൽ ആർക്ക്, കോർ ബോർഡ് എന്നിവയിൽ ശ്രദ്ധ ചെലുത്തണം.

>ഗ്രൂവിംഗിനുള്ള അറിയിപ്പ്

എ) ഇരട്ട വളയലും കട്ടിംഗ് പ്രൊഫൈലും പൊരുത്തമില്ലാത്തത്

- ഗ്രൂവിംഗ് സമയത്ത് പുറം ഷീറ്റിൽ നിന്ന് 0.15-o.2mm നീക്കം ചെയ്യുന്നു.

-ബെൻഡിംഗ് ക്ലാമ്പ് ഫ്ലേഞ്ച് വേണ്ടത്ര ആഴത്തിൽ തിരുകുന്നില്ല. പരമാവധി ഫ്ലേഞ്ചിലേക്ക് ക്ലാമ്പ് തിരുകാൻ നിർദ്ദേശിക്കുന്നു.

- ഗ്രൂവിംഗിന് പരിചയസമ്പന്നനായ ഓപ്പറേറ്റർ ആവശ്യമാണ്, പ്രൊഫഷണൽ ടെക്നീഷ്യൻ ഉപയോഗിക്കുന്നതിനുള്ള പഞ്ചസാര.

- ഗ്രൂവിംഗ് മെഷീനിന്റെ മർദ്ദ അസന്തുലിതാവസ്ഥ വളയുന്ന ഭാഗം അസമമാക്കുന്നതിന് കാരണമാകുന്നു, മെക്കാനിക്കൽ പ്രോസസ്സിംഗ് മർദ്ദം സ്ഥിരമായി നിലനിർത്താൻ നിർദ്ദേശിക്കുന്നു.

ബി) മുഖ പാനലിൽ നിന്ന് കോർ മെറ്റീരിയൽ തൊലി കളയുക

- അരിവാൾ അടർന്നുപോകാൻ കാരണമാകുമ്പോൾ, പ്രോസസ്സ് ചെയ്യുന്നതിന് മുമ്പ് ദയവായി അരിവാൾ മുറിക്കൽ പരിശോധിക്കുക.

- നോച്ചിംഗ് ചെയ്യുമ്പോൾ, ഗ്രൂവിംഗ് സെൻട്രൽ ലൈൻ മുറിച്ചുകടക്കരുത്, അല്ലാത്തപക്ഷം വളഞ്ഞതിന് ശേഷമുള്ള പ്രഭാവം ഡിസൈൻ ആവശ്യകതകൾ നിറവേറ്റില്ല.

അപേക്ഷ: